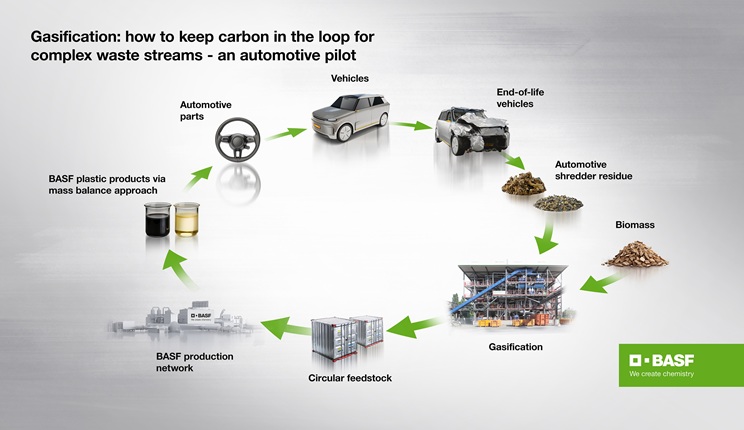

Per la prima volta, le materie prime fossili sono state completamente sostituite da flussi circolari contenenti rifiuti automobilistici attraverso un processo di gassificazione per produrre nuove plastiche.

Porsche AG e BASF SE, in collaborazione con il partner tecnologico BEST – Bioenergy and Sustainable Technologies GmbH, hanno completato con successo un progetto pilota sul riciclo dei rifiuti misti provenienti da veicoli a fine vita.

Il programma dimostra la riciclabilità delle materie plastiche ad alte prestazioni provenienti dai residui di frantumazione automobilistica (ASR) insieme a materie prime rinnovabili.

Questa miscela di residui di plastica, pellicola, vernice e schiuma è così complessa che attualmente può essere riciclata solo termicamente. Il progetto pilota di BASF, Porsche e BEST dimostra che questi rifiuti automobilistici possono essere riciclati tramite gassificazione, un particolare tipo di riciclo chimico, e reinseriti nel ciclo.

Un risultato che permette di avere disponibilità di nuove fonti di materie plastiche e applicazioni per il riciclo chimico nei componenti. L’obiettivo finale è quello di reperire, in futuro, meno materie prime e aumentare la percentuale di materiali riciclati. Nell’ambito del progetto, il materiale riciclato chimicamente è stato utilizzato nel processo di produzione dei volanti.

“Progetti pilota come questi ci consentono di valutare come possiamo sviluppare ulteriormente l’economia circolare come ambito di sostenibilità in Porsche e come possiamo ancorare il riciclo chimico nella nostra strategia a lungo termine“, afferma il Dott. Robert Kallenberg, Responsabile della Sostenibilità di Porsche AG. “Stiamo testando nuove tecnologie di riciclo con i nostri partner diretti per aumentare le quote di materiale riciclato, accedere a fonti di riciclo precedentemente inutilizzabili e valutare nuovi processi per i flussi di rifiuti attualmente termovalorizzati“.

Porsche punta a utilizzare materiali riciclati nelle sue vetture e a chiudere i cicli delle risorse. In questo contesto, l’azienda si è posta l’obiettivo di aumentare la quota di materiali secondari verificabili nella produzione dei suoi veicoli. Il progetto pilota può valutare il potenziale dei residui di frantumazione automobilistica come futura fonte di riciclaggio e quindi come materia prima secondaria. Rappresenta quindi un’alternativa complementare al riciclaggio meccanico, che spesso non riesce a raggiungere questa elevata qualità. Inoltre, in futuro sarà possibile un ridimensionamento in base alla domanda, in relazione al cosiddetto approccio del bilancio di massa.

Defossilizzazione: prima gassificazione completamente non fossile per la produzione di nuove materie plastiche – In questo progetto, un flusso di rifiuti combinato composto esclusivamente da rifiuti automobilistici e biomassa è stato riciclato per la prima volta in un processo di gassificazione. La materia prima riciclata risultante, il cosiddetto gas di sintesi e i suoi derivati, ha sostituito le materie prime fossili nella catena del valore integrata di BASF. “Abbiamo utilizzato per la prima volta questa tecnologia di gassificazione per convertire complessi flussi di rifiuti plastici insieme alla biomassa in petrolio greggio sintetico, noto come syncrude“, spiega il Dott. Matthias Kuba, Area Manager Syngas Platform Technologies presso BEST – Bioenergy and Sustainable Technologies GmbH di Vienna. “Questa forma di riciclo chimico ha un grande potenziale per convertire flussi di rifiuti complessi e misti in nuove materie prime preziose. Rappresenta quindi un’alternativa sensata all’incenerimento dei rifiuti“. L’innovazione del riciclaggio sfrutta la moderna tecnologia di gassificazione di BEST GmbH per convertire i rifiuti di plastica e altri residui in gas di sintesi ad alte temperature.

“In BASF, coordiniamo i nostri sforzi per la sostenibilità della plastica, che si compone di tre fasi chiave del ciclo di vita del prodotto: produzione, utilizzo e riciclo. Per quest’ultimo, offriamo un’ampia gamma di soluzioni, perché siamo convinti che molti metodi debbano integrarsi a vicenda per raggiungere gli obiettivi prefissati. Diamo priorità al riciclo meccanico e ne miglioriamo costantemente l’efficienza. Allo stesso tempo, il tipo di rifiuto e il grado di selezione determinano la tecnologia più adatta. Siamo convinti che tecnologie complementari come il riciclo chimico, che include pirolisi, depolimerizzazione e gassificazione, siano necessarie per promuovere ulteriormente l’economia circolare e ridurre i rifiuti plastici che ancora oggi finiscono in discarica o vengono inceneriti“, spiega il Dott. Martin Jung, Presidente della divisione Performance Materials di BASF. “Per utilizzare in modo ottimale le diverse opzioni di recupero dei rifiuti e sviluppare ulteriormente tutte le tecnologie in parallelo, è essenziale un quadro normativo adeguato“.

BASF sviluppa, produce e commercializza un’ampia gamma di materie prime per formulazioni di vernici e rivestimenti altamente esigenti, utilizzate per rivestimenti architettonici, per autoveicoli e veicoli commerciali o per rivestimenti industriali. L’azienda ha partecipato all’ultima edizione di Paint & Coatings, in cui ha presentato i disperdenti modificati con stabilizzatori della luce per vernici per esterni: un nuovo concetto di disperdente multifunzionale per pigmenti, in cui le frazioni stabilizzanti alla luce sono legate chimicamente al polimero disperdente. Oltre alle buone proprietà disperdenti dei pigmenti, tali additivi offrono un notevole effetto stabilizzante alla luce sulle classi di pigmenti interessate. Gli studi di BASF confermano il modello teorico: i gruppi stabilizzanti alla luce sono posizionati sulla superficie della particella di pigmento tramite il polimero disperdente adsorbito. In questa posizione critica, possono prevenire in modo molto efficace reazioni di degradazione chimica indesiderate del pigmento. Studi di invecchiamento accelerato e risultati di esposizione all’aria aperta dimostrano come questo nuovo concetto possa rappresentare un interessante strumento di formulazione per migliorare la stabilità del colore dei pigmenti organici.

A Paint & Coatings, l’azienda ha presentato anche Irganox 1010-DW ECO, uno stabilizzante termico specializzato studiato per affrontare le problematiche legate all’esposizione al calore nelle formulazioni acquose: una soluzione al comune problema dell’instabilità termica in tali sistemi, che permette migliori prestazioni dei prodotti in condizioni impegnative. Gli antiossidanti tradizionali, pur essendo efficaci nel fornire protezione termica, sono generalmente insolubili in acqua, il che ne limita l’impiego nei sistemi a base acquosa. Questa limitazione può causare una stabilità e prestazioni insufficienti a temperature elevate, soprattutto in ambienti dove i prodotti devono sopportare esposizioni prolungate al calore. Lo sviluppo di Irganox 1010-DW ECO rappresenta un significativo progresso in questo campo: questo stabilizzante termico è formulato per essere disperdibile in acqua, consentendo la sua efficace incorporazione nei sistemi acquosi. La sua formulazione unica non solo migliora la stabilità termica dei prodotti, ma assicura anche che mantengano integrità e prestazioni nel tempo, anche in condizioni ambientali difficili. I principali vantaggi dell’uso di Irganox 1010-DW ECO includono la capacità di migliorare significativamente la resistenza al calore di vari materiali, caratteristica cruciale in settori come adesivi, sigillanti e legatura di fibre. Integrando questo stabilizzante nelle formulazioni, i produttori possono estendere la vita utile dei prodotti, ridurre il rischio di degradazione e aumentare la durabilità complessiva. Inoltre, il suo design ecocompatibile è in linea con la crescente domanda di soluzioni sostenibili nelle formulazioni chimiche, rendendolo un’opzione interessante per i produttori che desiderano migliorare il proprio impatto ambientale mantenendo elevati standard di prestazione.

fonte: BASF